Como funciona o processo de fabricação de moldes?

Dentre os diversos tipos de moldagem utilizados na fabricação de peças, os compósitos são os que mais se destacam. Isso porque, além de ter um baixo peso – o que facilita o transporte, também oferecem flexibilidade de forma – o que permite a criação de peças com contornos, curvas e áreas vazadas.

É por isso que os moldes compósitos são hoje tão utilizados em diversos setores, como náutico, automotivo e construção civil.

A seguir, mostraremos passo a passo como funciona o processo de produção de moldes compósitos.

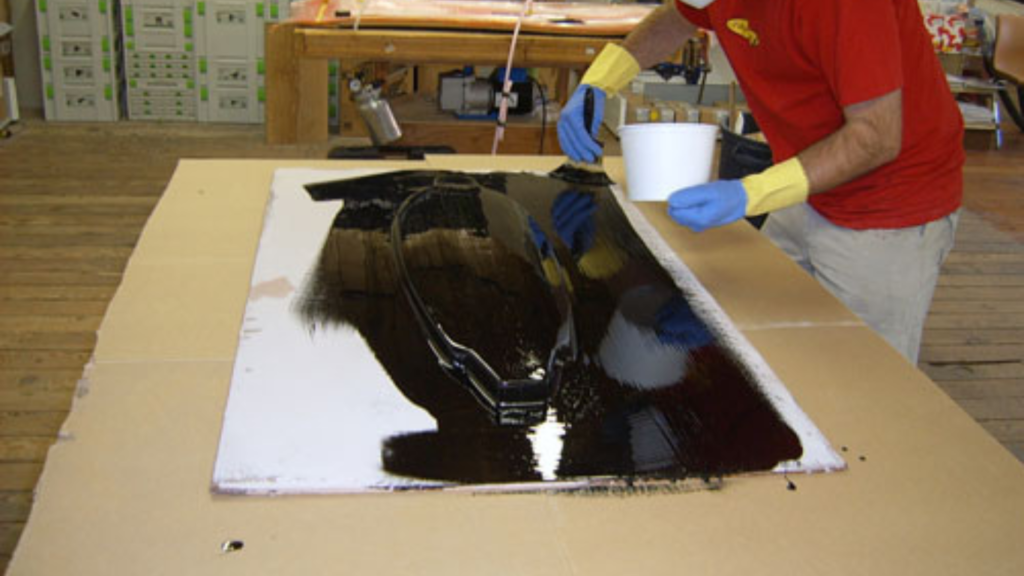

É importante lembrar que, durante todas as etapas, os profissionais envolvidos na produção devem utilizar os EPIs recomendados, como luvas, máscaras e óculos de segurança, para evitar o contato direto com poeira e vapores.

1. Preparação de resina

O primeiro passo na fabricação do molde é a preparação da resina. Deve ser agitado entre 20 a 30 minutos, em coqueteleira tipo gado.

2. Aplicação de agente desmoldante e Gel Coat na moldagem padrão

Após a aplicação do desmoldante no molde geral, deve-se aplicar o Gel Coat. Estes são alguns dos cuidados a ter na aplicação do Gel Coat:

A temperatura ambiente deve ser de 18°C;

A pressão deve estar entre 30 e 60 PSI;

A distância entre o molde e a pistola deve ser de 40 cm.

O Gel coat deve ser aplicado no molde em camadas de 0,2 mm, até atingir uma espessura final entre 0,6 e 0,8 mm. O tempo ideal de tratamento é de 4 a 6 horas

3. Uso de Skin Coat na fabricação de moldes

A primeira camada de mofo é chamada de Skin Coat.

Essa camada é feita de mantas leves de fibra de vidro impregnadas com resina, o que evita a formação de bolhas de ar e rachaduras entre ela e o Gel Coat.

4. Laminação

Após a primeira camada ser aplicada, a última etapa deve ser iniciada. Primeiramente, é utilizada uma camada de resina de aproximadamente 0,25 mm de espessura, cobrindo toda a superfície.

Em seguida, são utilizadas camadas de fibra de vidro com espessura entre 0,75 e 1,15 mm. Normalmente, três esteiras de fibra de vidro são usadas. Mas isso depende de cada projeto. Após a aplicação de cada demão, aguarde a exotermia. Eles não podem ser usados todos ao mesmo tempo, pois isso pode causar problemas.

5. Roletagem

As bolhas de ar que aparecem após a aplicação das mantas e resina devem ser removidas com auxílio de rolos. Caso contrário, a estrutura do molde pode ser danificada.

A roleta deve acontecer sempre do centro do molde para as laterais, e não o contrário.

As camadas devem juntas ter uma espessura mínima de 3 mm antes da cura.

6. Cura e remoção

Antes de prosseguir com as próximas etapas, é necessário aguardar a cura das camadas. As retiradas podem ser feitas uma vez que o tratamento parcial tenha sido recebido.

7. Uso de materiais principais

O material do núcleo deve ser finamente cortado e umedecido com resina catalisada. Após ser utilizado na moldagem, deve ser enrolado, para que as bolhas de ar sejam removidas.

8. Montagem da estrutura de reforço

A estrutura de reforço deve ser adequada ao molde e feita especialmente para ele. Os pontos de contato da estrutura e do molde devem ser lixados, para garantir uma boa aderência, e aminados com resina e fibra de vidro.

9. Composição

O molde deve ser mantido na área de cura por pelo menos 24 horas antes da desmontagem. Se esta etapa for feita prematuramente, o molde será danificado.

Após a remoção do molde, um agente desmoldante deve ser usado.